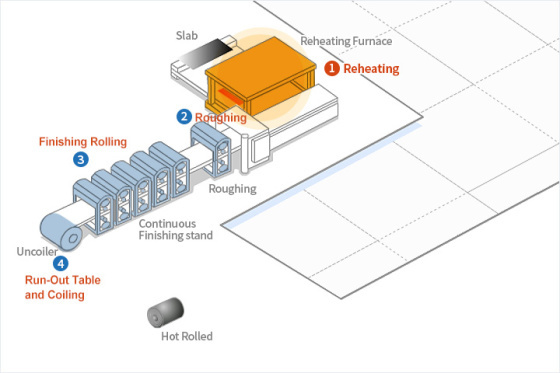

- 热轧钢

热轧钢

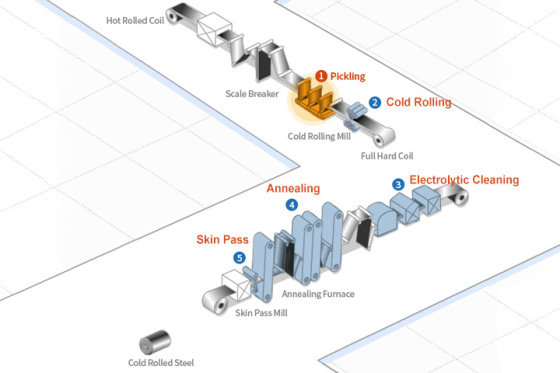

1. 重新加热:热轧卷经过酸洗线,其中使用除鳞机和盐酸溶液去除冷轧钢加工的最后阶段导致表面缺陷的任何表面鳞片和/或氧化膜。

2. 粗轧:在此过程中,将表面氧化皮部分已去除的板坯制成具有适当形状、厚度和宽度的轧材。在粗轧机的入口和出口区域,轧边机使用自动宽度控制 (AWC) 系统沿宽度方向轧制带钢。

3. 精轧:精轧的目的是将卷材的厚度和宽度调整到规定的尺寸,并在适合其预期用途的所需精轧温度下产生光滑的表面和形状。我们最新的设备,包括工作辊轮班轧机、成对交叉轧机和在线轧辊磨床 (ORG),通过控制冠形来提高工厂生产率并改善成品卷材的质量。

4. 输出辊道及卷取:钢带从精轧机出来后,被送往输出辊道进行卷取。在输出辊道上轧制时,钢带被喷水冷却至适合卷取的温度。更多内容 - 螺旋焊管

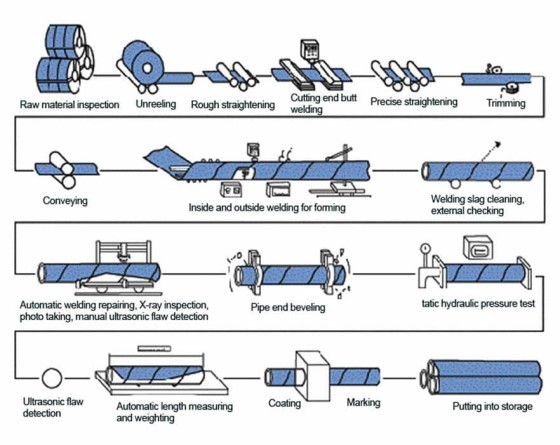

1、开卷矫直:将精心挑选的优质钢板用矫直机进行矫直,使其平整、笔直,为后续的成型、焊接打下坚实的基础。

2、成型:在成型机的作用下,钢板经过多道成型辊,逐渐卷曲成管状。成型过程中,控制辊筒间距和速度是保证管径和壁厚精度的关键。

3.内外焊接:采用先进的埋弧焊机、双面焊机,实现内外两侧焊接,焊接过程中采用焊接设备及自动跟踪系统,保证焊缝质量。

4.管道切割:焊接完成后,我们根据指定的尺寸利用等离子技术对管道进行精确切割。

5.检验:采用超声波探伤仪、X射线探伤设备等先进的技术手段,对焊缝进行全面检验,确保焊缝质量,发现缺陷及时进行修补、补焊,直至每根焊管均符合标准。

6、管端处理:螺旋焊管通过清洗机进行清洗,清除表面的油污、杂质。还需要通过喷涂设备进行防腐处理,为焊管提供长期有效的保护。经过这一系列的处理,一根优质的螺旋焊管最终诞生。更多内容 - 镀锌钢镀锌钢

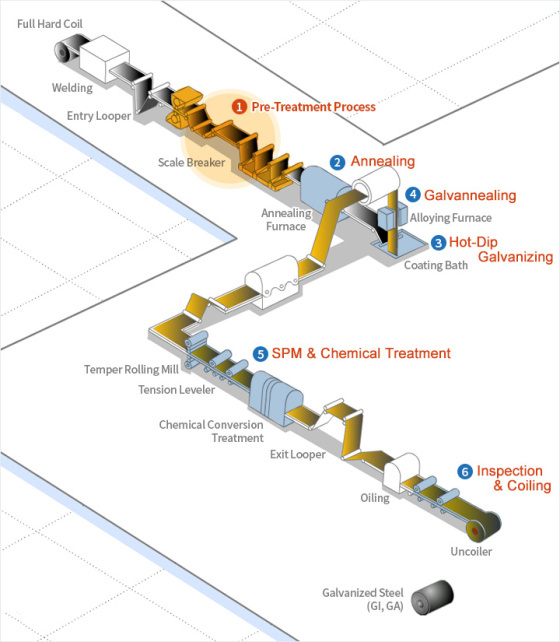

1. 预处理工序:冷轧钢板加工后,表面会残留一些轧制油和其他污染物。将带电的钢板放入碱性溶液中,发生电化学反应,即可去除这些污染物。

2、退火:预处理钢板在退火过程中,通过再结晶可以改变和改善其材料性能。

3. 热镀锌:钢板经过退火炉后,浸入锌锅,熔融的锌被涂在钢板表面。用气刀吹出的高压空气在钢板凝固前去除多余的锌,以达到所需的镀层重量。

4. 镀锌退火:钢板经气刀处理后,表面可镀一层锌化合物,然后再进行退火处理。锌原子会扩散到铁中,形成锌铁系列合金。

5. SPM & 化学处理:为了获得平整的表面和美观的表面效果,钢板采用光整机进行加工。为了防止活化锌表面经常产生的白锈,并提高耐腐蚀性,表面涂有无铬树脂。

6. 检验及卷取:为使钢板表面平整、美观,钢板采用光整机进行加工,为防止活性锌表面常产生的白锈,提高耐腐蚀性能,钢板表面涂有无铬树脂。更多内容 - 镀锌钢镀锌钢

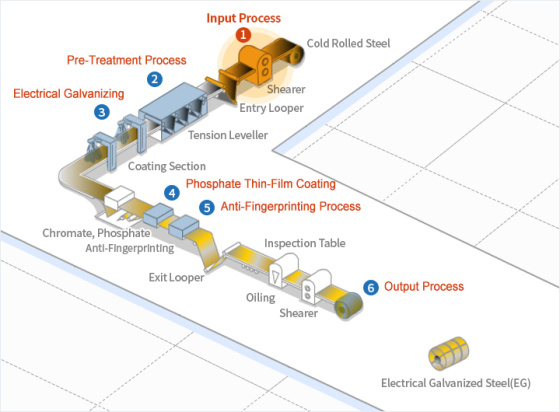

1. 进料工序:电镀锌线进料口设备由放料卷筒、剪切机、焊接机、活套机、拉矫机组成,放料卷筒将堆放或冷轧的钢材输送至剪切机,剪切机将钢材切断、连接,准备焊接,然后进行焊接。

2.预处理工艺:电解清洗线由电解槽、酸槽和冲洗槽组成,用于在电镀前清除钢材表面的污染物和氧化膜。

3. 电镀锌: CAROSEL 法是电镀锌的一种,它使用导电辊一次电镀一面。该工艺可生产双面、单面、差异化双面电镀板。还有一种水平式电镀,即同时对板材的两面进行电镀,以生产双面电镀板。

4.磷酸盐薄膜涂层:通过化学或电化学反应在锌层表面形成一层磷酸盐薄膜。该薄膜旨在提供临时的防腐保护并产生安全的涂装基材。

5. 防指纹工艺:在钢板表面涂覆一层有机、无机或有机-无机混合薄膜,以增强其耐腐蚀性能以及提高抗指纹痕迹和可加工性等所需性能。

6.输出工序:生产线的出口处包含输出活套、张力卷筒、以及用于保护绕线后产品的自动包装线。更多内容 - 电工钢电工钢

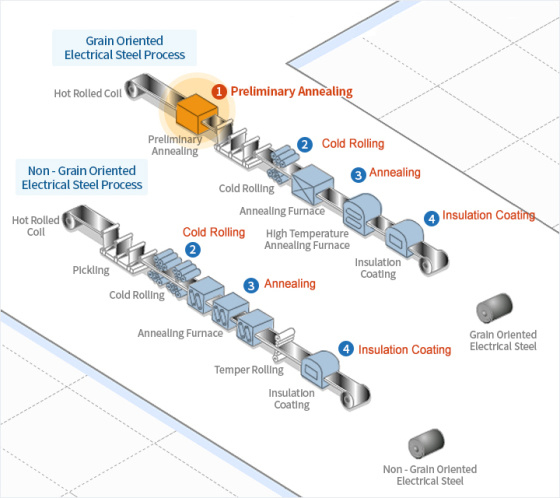

1. 初步退火:在初步退火过程中,热轧钢材上可能形成的氧化皮会通过除鳞机和盐酸浴去除。这种初始热处理工艺可改善钢材的冷轧性能及其磁性。

2.冷轧:为获得特定厚度及材料特性,通常采用40-90%的压下率。轧制和修边机采用自动控制,以获得均匀的厚度和宽度。

3. 退火:退火是通过热处理将冷轧结构转化为再结晶结构的过程。对于取向电工钢,有两种不同的退火方法:脱碳退火和高温退火。脱碳退火可去除钢中多余的碳并涂上 MgO 涂层。高温退火可产生具有优异磁性能的二次再结晶结构。

4. 绝缘涂层:在此过程中,通过连续涂敷辊施加绝缘涂层,以尽量减少涡流损耗,涡流损耗与板材厚度成正比。使用一系列涂敷机将绝缘涂层液涂敷到板材的顶部和底部。取向电工钢有两层涂层,一层以深棕色镁橄榄石 (Mg2SiO4) 为主要成分的底涂层,一层含有磷酸盐的透明绝缘涂层。对于非取向电工钢,根据最终用途和特定用户的要求,使用各种厚度和成分的各种涂层方法。更多内容 - 不锈钢不锈钢

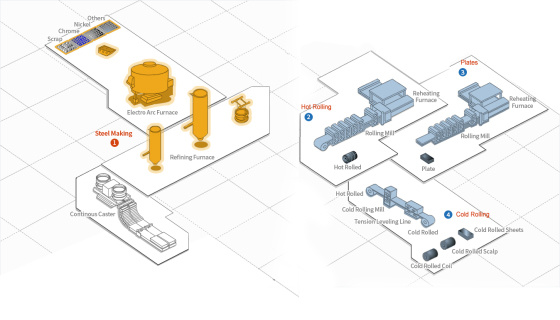

1. 炼钢:炼钢对钢铁产品的质量和成本影响最大。我们拥有最先进的 AOD、VOD 和连铸设施。

2. 热轧:炼钢厂生产的钢坯被轧制成厚度和形状经过高度精加工的黑卷,然后通过退火酸洗厂的热处理、酸洗和精加工,制成符合客户要求的白卷。这样生产的白卷用于冷轧、管道和板材。

3. 钢板:炼钢厂生产的钢坯经过轧制、热处理和酸洗工序,然后切割成订单尺寸并交付给客户。厚钢板用于需要耐腐蚀的重化学工业,例如石油化工、发电厂设施、造纸和特殊造船。

4.冷轧:九洲拥有20台高效多联轧机、光亮退火线、TLL(张力矫直线)、AFC(自动平直度控制)、AGC(自动厚度控制)等设备,可生产厚度0.1-3.0mm、宽度最大1580mm、各种形状和表面处理的冷轧产品。更多内容 - 铁盘子铁盘子

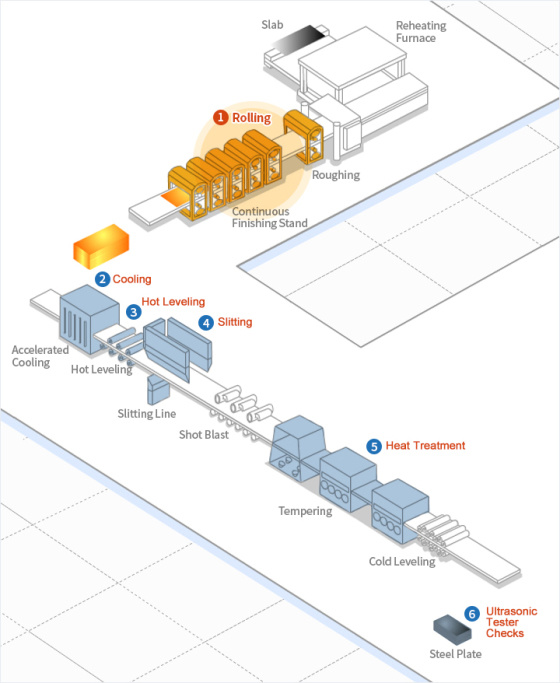

1. 轧制:四辊可逆精轧机,最大负荷7000吨,即使厚板也能将内部缺陷降至最低。自动厚度控制和板形控制系统不仅可以减少板材的厚度偏差,还可以提高板形度。

2. 冷却:冷却系统通过轧制和加速冷却,实现无需热处理即可生产高强度钢。冷却方式采用吸入式雾化冷却方式,冷却能力强,并能保持宽度方向均匀的温度梯度。从而减少板材质量偏差。

3.热矫直:热矫直机用于消除轧制板材上残留的残余应力,生产出质量优良的平板。

4. 分切:钢板经冷却机后,经尺寸精度检验,依钢板等级及厚度,以机械剪板机或火焰刨床,剪成适当宽度及长度。为使产品尺寸精度较高,生产条件由气刀间隙、气割炬喷嘴大小等因素决定。

5.热处理:为达到客户所要求的板材组织,板材经抛丸机清除氧化皮后,再进行热处理,热处理设备为无氧化辐射管式,可生产无氧化皮的热处理板材。

6. 超声波探伤机检查:超声波探伤机检查气孔、管道、层压和其他内部缺陷。进行此项测试是为了保证客户所要求的板材内部质量。更多内容 - 线材线材

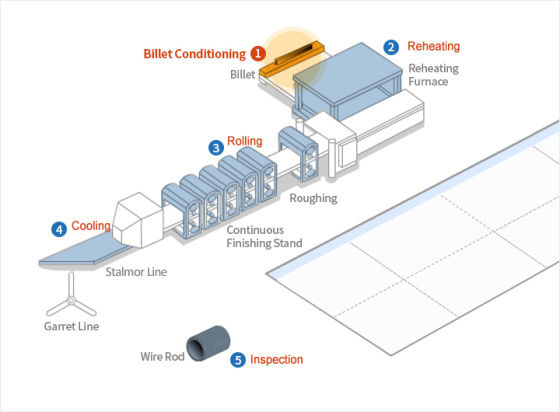

1. 钢坯调理:该过程用于检查钢坯的表面质量并去除任何缺陷。喷丸用于去除表面的任何氧化皮。磁粉检测和目视检查也用于识别任何必须使用磨床去除的缺陷。超声波检测和尺寸及几何检查也是内部质量保证过程的一部分。

2. 加热:炉内温度和加热时间取决于产品的使用场合。为了避免脱碳,影响产品的表面质量,钢坯在加热炉内轧制前需在低温下充分预热。为此,燃料和空气的比例受到严格控制。

3. 轧制:控制产品轧制时的温度、拉拔和变形速度,以满足客户对材料特性的要求。确保表面质量的进一步措施包括调整辊的粗糙度和间隙、检测任何裂纹和校正尺寸。

4. 冷却:控制吐丝头的卷取温度、冷却床上鼓风机的气流和移动速度以及绝缘罩的冷却速度,以确保产品具有每种应用所需的特性。高碳钢盘条需要快速冷却,以达到成功拉拔所需的微观结构,而低碳钢盘条需要缓慢冷却,以确保产品提供客户所需的柔软度,从而消除退火过程。

5. 检验:产品轧制冷却后,从产品前后边缘取样进行检测,以确定尺寸、表面或材料完整性方面的任何缺陷。在发货前,还根据客户要求检查包装和标签。更多内容

留言

如果您对我们的产品感兴趣并想了解更多详细信息,请在此处留言,我们会尽快回复您。